新闻中心

联系我们

山东东方管业有限公司

手机:15020327769

电话:0539-2753351 2753158

传真:0539—2753351

邮箱:sdeastpipe@163.com

地址:中国、山东、临沂、沂水

手机:15020327769

电话:0539-2753351 2753158

传真:0539—2753351

邮箱:sdeastpipe@163.com

地址:中国、山东、临沂、沂水

相关文章

详细信息

您现在的位置:首页 > 新闻中心

超高分子量聚乙烯蓄电池隔板

信息来自:超高分子量聚乙烯www.eastpipe.net 发布日期:2012-12-21 浏览次数:105

导读:1前言 随着科学进步和石油、化学工业以及材料科学的发展,塑料的应用越来越广泛,已经成为各行各业不可缺少的“世纪材料”。随着科学技术的不断进步,新产品、新材料不断涌现,超高分子量聚乙烯就是一种具有优良机械、物理、化学性能的新型材料。超高分子量聚乙烯最早由德国赫斯特公司于1958年研制成功并实现工业化生产。一般情况下,超高分子量

1前言

随着科学进步和石油、化学工业以及材料科学的发展,塑料的应用越来越广泛,已经成为各行各业不可缺少的“世纪材料”。随着科学技术的不断进步,新产品、新材料不断涌现,超高分子量聚乙烯就是一种具有优良机械、物理、化学性能的新型材料。超高分子量聚乙烯最早由德国赫斯特公司于1958年研制成功并实现工业化生产。一般情况下,超高分子量聚乙烯指相对分子量在150万以上的聚乙烯。目前随着合成工艺的进步,日本、德国的超高分子量聚乙烯的分子量早已高达600万以上,德国则可合成到1000万的分子量。由于超高分子量聚乙烯具有优异的物化性能,因此在世界范围内很快得到了认可并不断扩大应用领域,用量也在不断的增加。美国、德国和日本既是超高分子量聚乙烯的生产大国,也是消费大国,仅此三个国家的消费就占世界总产量的90%左右。目前,超高分子量聚乙烯由于其再生产加工方面的困难,在中国的应用并不广泛,尚处于起步阶段,中国国家经贸委已经将超高分子量聚乙烯管材列为“十五”期间重点推广项目。在其他应用领域,随着中国经济建设的发展及引进技术的进行,超高分子量聚乙烯的应用也在不断的增长,超高分子量聚乙烯蓄电池隔板的引进生产就是其中一例。

蓄电池隔板,是一种多孔绝缘的物质,放在蓄电池正负极板之间,使正负极隔离,起到绝缘的作用,避免蓄电池短路,同时在蓄电池充放电过程中允许反应离子通过,对于密闭免维护电池还需要使正极析出的氧气通过隔板到达伏击完成氧化吸收。目前国内比较常用的传统型隔板有橡胶隔板、PVC隔板、PP隔板、玻璃纤维隔板。随着电池技术的不断创新以及隔板成型技术的成熟,目前超高分子量聚乙烯隔板已经成为主流隔板。超高分子量聚乙烯隔板(以下简称PE隔板),最早由美国Grace公司研制发明,由于PE隔板具有电阻低、韧性好、不易磨损、抗氧化、耐腐蚀、孔径小,可包封等优点,因此在国际上得到了广泛的应用,成了其他传统隔板的替代品。目前在欧洲、美洲及澳洲,几乎100%的汽车蓄电池生产采用PE隔板。无疑,PE隔板的使用将对世界范围内蓄电池的生产产生强大的推动作用。中国在使用PE隔板方面自90年代初期开始,至今已有十几年的时间,目前在国内PE隔板已经得到大部分蓄电池生产厂家的认可并开始广泛应用。部分国内大厂生产的起动电池已经全部或部分采用PE隔板。但在PE隔板的生产方面,由于超高分子量聚乙烯的生产加工上的困难,而核心的生产技术则一直掌握在欧美大厂手中,因此国内一直处于空白状态。直至1996年以后,随着国内成功引进PE隔板生产技术之后,才揭开其神秘的面纱,实现了国内PE隔板生产零的突破。以下,就PE隔板的生产过程及工艺特点进行介绍。

2工艺流程

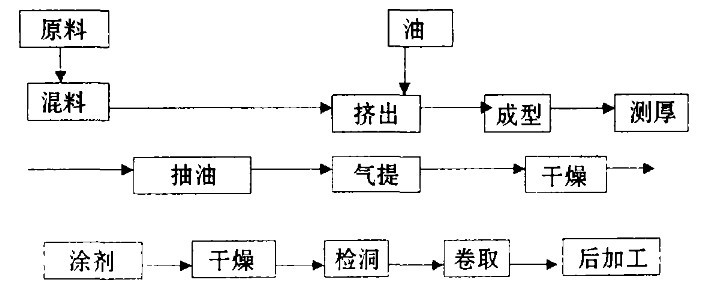

PE隔板的工艺流程由于其引进技术的不同,在流程设计上稍有不同,但总的设计原则大同小异,基本生产过程见下图:

各生产流程简要介绍如下:

(1) 混料:将各种原材料按照生产配方的要求混合均匀使用。由于在PE隔板的生产中,有大量的二氧化硅及原料油加入,因此应特别注意混料时间及加料顺序的控制,以确保原料符合要求。

(2) 挤出成型:将混好的原料利用高精度的喂料器喂送到挤出机中,通过特质的双螺杆挤出机挤出片材,后经成型机压制成型。在此工序,在挤出过程中有一二次加油处理。由于超高分子量聚乙烯及二氧化硅本身并不具备流动性,因此要靠挤出机强制挤出才能连续成型,加油主要目的为降低在成型过程中原料与机械之间的摩擦,改善熔融物地流动性。隔板成型后经测厚仪测厚后进入抽油处理。

(3) 抽油气提及干燥工序:成型后的PE隔板由于含有大量的原料油而呈黑色,进入抽油机后,利用化学溶剂(正乙烷或三氯乙烯,国内一般使用三氯乙烯)对隔板进行抽油处理,将原料油溶出,从而形成产品所需的孔率。再经气提及干燥处理,将化学溶剂回收利用。

(4) 涂剂、干燥处理:经过抽油处理的隔板,由于油含量的有效控制,此时已经变成灰色,鉴于蓄电池对隔板润湿性的要素,因此在涂剂工序对个伴涂敷阴离子表面活性剂以增加隔板的亲水性。再经干燥处理合理控制隔板的含水量。此工序关键是控制好表面活性剂的涂量,涂量小达不到湿润的效果,涂量过大则会造成隔板在电池中起泡,严重的可能造成整只电池报废。目前国内生产厂家已经有此方面的严重教训。一般情况下,表面活性剂的涂敷量应控制在5g/㎡。

(5) 检洞、卷绕工序:经涂剂后的隔板,经光学检洞仪进行检洞处理并做标记后按照规定长度卷绕成卷。

(6) 后加工工序:根据客户不同尺寸及加工要求,将PE隔板进行分条和裁切处理。

3生产原料及其作用

(1) 超高分子量聚乙烯:目前国际上超高分子量聚乙烯生产规模最大生产厂为德国赫斯特集团下属的泰科纳公司。年产约4万吨。大部分的PE隔板生产厂家均采用该公司的GUR系列的PE粉进行生产,分子量在680万左右,在PE隔板中,由PE粉将隔板中的二氧化硅及其他助剂有机的地连接在一起,成为一体。又由于超高分子量聚乙烯的优异的物理、机械、化学性能,确保隔板在使用过程中满足电池要求。

(2) 二氧化硅:在隔板中起骨架作用,其在隔板中的比例接近60%—65%,同时又是隔板的成孔剂,利用二氧化硅的高吸附性,吸附一定比例的原料油,挤出成型后,再将原料油利用化学溶剂萃取出来,从而形成一定空隙。PPG和DE-GUSSA两个公司生产隔板级地二氧化硅。

(3) 原料油:在隔板生产过程中与二氧化硅配合,起成孔作用,同时由于超高分子量聚乙烯的流动性极差,熔融指数几乎为零,二氧化硅又为无机产品,在成型过程中不具备流动性,因此在成型过程中存在极大的困难。实际为强制挤出的过程,因此原料油在成型过程中起一定的润滑作用,避免螺杆与原料之间过分的摩擦。在隔板的最终制品中,尚含有一部分约为15%左右的油,在实际使用的过程中,此部分原料油尚起一部分的抗氧化应作用。

(4) 氧化剂:起抗氧化的作用,防止PE粉在加工过程或使用过程中断链或老化。

(5) 色母粒:在隔板中起着色作用,同时与抗氧剂起协同抗氧化的作用。

4超高分子量聚乙烯隔板的成型工艺特点

4.1油的加入超高分子量聚乙烯具有极高的相对分子质量,流动性极差,具有很大的加工难度,也正由于如此,在一定程度上限制了其在世界范围内的应用。超高分子量聚乙烯与普通聚乙烯相比,其融体特性完全不同,主要表现在融体流动性极差,其熔融指数几乎为零。据有关报道,即使融指测定仪的压力增大十倍的情况下,仍然测不到熔融指数,也正是由于超高分子量聚乙烯的流动性特点,给其成型加工带来极大的困难,何况隔板的另一种原料二氧化硅的比例比超高分子量聚乙烯粉更大,将近占到隔板总质量的61%,其更不具备流动性,因此PE隔板的成型难度可想而知。原料油作为一种主要的原材料的成型难度可想而知。原料油作为一种主要的原材料的成型过程中起着极其重要的作用。在PE隔板的混料过程中,油的比例将占到物料总重的56%左右甚至更多,其再挤出成型过程中起到了很好的润滑作用,由于原料油的加入,使融体的挤出成型成为了可能。

4.2挤出机械的特点由于超高分子量聚乙烯的流动性特点,对于一般的成型机械很难对其进行成型加工,由于物料在螺杆中的状态为“粉料—半固体—高粘弹性体”的变化过程,为典型的“塞流”机理,实际为强制挤出的过程,普通的单螺杆挤出机根本无法挤出成型。目前国际上通常采用的是特殊设计的双螺杆挤出机。双螺杆挤出机由于两根螺杆互相咬合在一起,具有自洁的功能,并将物料强制挤出。一般情况下,采用同向双螺杆挤出机,这样有效地降低了物料在挤出机中所受的剪切力,避免了超高分子量聚乙烯在螺杆中降解。目前就世界范围内来讲,PE隔板生产用挤出机均为特殊设计的专用挤出机,其对螺杆的排布及材质要求非常严格。此项技术仅掌握在少数的挤出机制造厂家和PE隔板生产厂家手中。据了解,其螺杆的长径比可达36,这在一般的双螺杆挤出机中是不常见的。

5超高分子量聚乙烯隔板的发展

随着超高分子量聚乙烯隔板生产技术的不断成熟,目前中国已经填补了在生产上的空白,PE隔板正迅速的在蓄电池制造业中普及应用,逐渐成为传统隔板的替代品。国内的知名大厂均在积极的有计划的逐步取代传统隔板而以PE隔板代之。据保守估计,2002年中国的PE隔板使用量已经超过1000万平方米,而这在国内的隔板总需求中仅占很小的一部分。目前欧美发达国家,汽车蓄电池制造业几乎100%采用了PE隔板,据估计,整个亚洲至2005年,PE隔板的需求量将达到1亿平方米。PE隔板作为中国的高新技术产业,必将迎来光明的未来。

上一篇:超高充填管道输送对深部充填的影响 下一篇:中国铁矿矿山开采现状与发展趋势分析

Copyright 2015 山东东方管业有限公司 版权所有 网址:www.eastpipe.net

联系电话:0539-2753351 2753158 手机:15020327769 邮箱:sdeastpipe@163.com 地址:中国、山东、临沂、沂水

友情链接:网站建设 www.a539.com